新闻动态

新闻动态

- 镀锌钢丝绳6*7+FC,电镀锌钢丝绳7*7

- 电镀锌钢丝绳(7*7-3.18)

- 旋挖钻机钢丝绳使用过程中应注意哪些事

- 旋挖钻机钢丝绳报废时应注意以下4点

- 如何延长旋挖钻机钢丝绳的使用寿命?

- 工程机械钢丝绳的正确使用方法

- 塔吊钢丝绳的使用注意事项及报废标准

- 南美白对虾冬棚镀锌钢丝绳钢绞线搭建方

- 水产养殖专用热镀锌钢绞线2.4mm/2.6mm/3.0

- 钢丝绳的近似重量如何计算

联系我们

邮箱:168lkk@163.com

手机:13861988658

电话:13861988658

地址:江苏省南通市通州区张芝山镇工业园

常见问题

提升机钢丝绳安全评价与风险性评估方法的研究

作者:admin 发布时间:2020-03-27 14:15点击:

引言

矿井提升系统在煤炭生产中承担着运煤、运料、运人等复杂工作,随着煤炭生产技术的发展,煤炭产量的飞速增加,提升系统的负荷也不断增大,对安全性和可靠性提出的要求也越来越高,其可靠性是非常重要的。在提升系统中,钢丝绳是非常容易发生故障的部分,如果发生故障会给生产和人员安全带来极大的危害。针对提升机钢丝绳,提出一些风险性评估与可靠性分析的方法,以此提高钢丝绳的安全性。

故障模式和影响分析法(Failure Mode and Effects Analysis,简称FMEA)是一种分析故障因素,根据故障产生的影响、故障发生的难易程度,进行风险性评价的方法。层次分析法(Analytic Hierarchy Process,简称AHP)是一种分析各因素权重,根据现场实际情况进行打分,进行可靠性分析的方法,既可以对各个指标进行定性分析,也可以进行综合的定量打分。

本文利用FMEA和AHP对提升钢丝绳进行风险性评价和可靠性分析,为现场提供理论指导。

1提升机钢丝绳结构概述

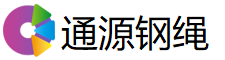

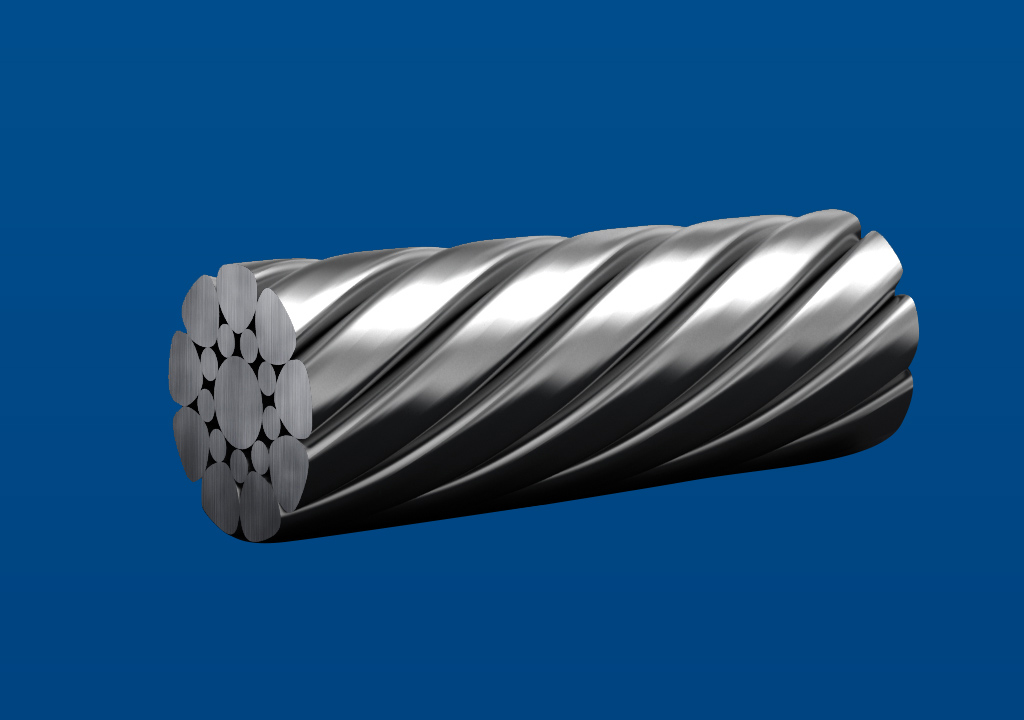

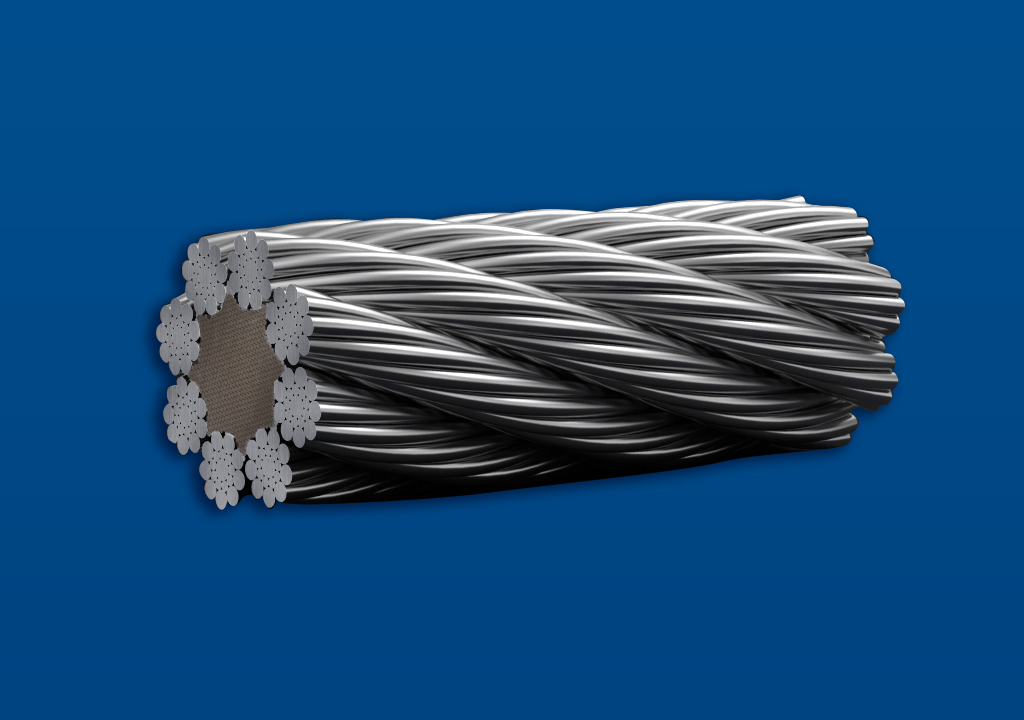

在我国矿山浅井中,如果载荷不太大,一般采用较多的是缠绕式提升机。但是,由于井深和产量的增加,缠绕式提升机的体积逐渐变大,越来越笨重。因此,现在常用的是多绳摩擦提升机(如图1所示)。多绳摩擦提升机虽然施工周期较长,但是布置紧凑、不需要设置天轮,稳定性更好四。煤矿提升钢丝绳是钢丝经过热处理和拉拔之后编织而成的,钢丝绳中股与股、丝与丝之间是按照一定的角度捻绕起来的,这种特殊的结构,使其在罐笼装载、提升过程中体现着复杂的动态特性,而在过渡段的振动中还可能发生弯曲或者打滑。目前,随着冶金技术和加工处理技术的不断发展,钢丝绳的材质和捻制都有很大的提高,但是如果钢丝绳内部磨损或裂纹情况不断发展,仍然可能对安全产生较大的威胁。

2提升机钢丝绳可靠性评价

2.1可靠性评价体系

根据AHP方法进行可靠性评价,需要先分析中间层故障因素和底层故障因素,并建立评价体系,提升机钢丝绳主要的失效原因有三类:钢丝绳断裂、钢丝绳腐蚀和钢丝绳磨损变形。根据现场经验和查阅文献,总结常见的故障原因主要有10个,如图2所示回。

2.2可靠性评价

利用AHP理论进行分析,首先要根据各因素的重要程度构建判断矩阵,求解判断矩阵的特征向量即为各因素的权重值。因此,建立A-B层、B-C层B-C层、B-C层判断矩阵如下所示,计算结果见表110。

[1224

T1231|95

A=|1/212|,B=|1541i3 121|1|12 12 1,3

|1/41/41/311241T1221

B=l 1/2 i 3|.B-12 ii

1/41/31||1/21/21表1提升钢丝绳评价计算结果

类别|指标|单一权重|综合权重|评分|

载荷过大.CG|0.4251| 0.229|90断到障|长时间高温运行,CG|0.2996| 0.162|85别委必

(0.5396)|润滑不足,CG|0.1954 | 0.105|80意外情况,C:|0.0799| 0.043|95锈蚀.Ca|0.5584| 0.166|80

|腐蚀故障|矿井淋水.C,0.3 196 |0.095 |90

|(0.2970)受到雨淋,CG|0.1220|0.036|85绳芯润滑不足.C。|0.4934| 0.081|90陈精亦形

袋障|煤尘导致摩擦增大,C。0.3108 |0.051|90

|(0.1634)组圈间挤压摩擦.Ci。|0.1958|0.032 | 85|

从表1计算结果来看,在三个故障类别中,断裂故障权重较大,说明要着重注意这一类故障。另外,在十个故障因素中,排在前三位的分别是载荷过大、锈蚀和连续高温运行。因此,在钢丝绳的日常维检和故障判断中,要着重注意这三个因素。

要进行综合的定量评价,需要根据现场的实际情况对各个指标进行打分,然后结合权重值计算最终的结果,计算方法如式(1)所示。本文的打分依据为优秀(≥90分)、良好(≥80分)、较好(≥70分)、较差(260分)、存在安全隐患(<60分)。

F-QP=Zqp,k=1,2,3…10.(1)

式中:F为提升钢丝绳可靠性评价结果;P为因素C1、C……C1o的得分矩阵;pe为各因素的实际情况分数。

通过邀请同煤集团煤峪口矿机电科技术员对本矿提升系统钢丝绳进行打分,结果如表2所示。最终计算可得煤峪口矿提升钢丝绳评价得分为:F=

86.355分,因此运行状态良好。

3提升机钢丝绳风险性评价

AHP评价方法可以对提升钢丝绳的运行状态进行判断,而FMEA可以对其存在的风险大小进行判断。两种方法相配合,能够更加科学、合理、客观、综合地了解钢丝绳的实际情况。

3.1FEA法的基本原理

FEA法的基本原理是根据对系统中各因素的危害度、发生概率、发现难易程度进行量化,通过相乘计算出最终的风险性。

危害度S:是指当故障因素产生时,对整个系统产生的危害程度。根据危害程度的大小,可以量化为1~5(赋值则为5~1)个不同的等级,其中1级表示危害程度最大。

发生概率O:是指故障因素发生的可能性。根据可能性的大小,可以量化为0-1(保留一位小数)。

发现难易程度D:是指故障因素发生时,是否能被及时、准确的发现。一般按照非常容易发现、容易发现、不易发现、很难发现和几乎无法发现来评价,取值为1~5(整数)风险性R:是指综合了危害度、发生概率、发现难易程度后得到的系统风险值。风险值结果越大表明系统发生故障的可能性越大,计算方法如式(2)所示。

R=S×O×D.(2)

3.2FEA法对钢丝绳风险性的分析上文已经总结了提升钢丝绳常见的三种故障类型和10个具体因素,因此按照FMEA法进行分析。

分析结果如表2所示。

表2提升钢丝绳风险性计算结果类别|故障原因|危害度发生秘率|发现难易度风险性载荷过大|1级|0.6|2|6.0好到场吃长时间高温运行1级|06390润滞不足|2级|0.4| 3|4.8意外情况|3级|0.1| 1|0.3锈蚀|2级|0.5|2|4.0

|腐蚀故障矿井淋水|3级|0.3|3|2.7受到雨淋|3级|03|2|1.8绳芯润滑不足|2级|0.4| 3|4.8

|磨损变形度小导致际控增2级|0.3|4|4.8

“教障

|绳圈间挤压摩擦|2级|03|3|3.6从表2中可以看出,在10个故障因素中,载荷过大、长时间高温运行属于1级危害,也就是当故障发生时,会给整个系统带来非常大的危害。从最终的风险性结果来看,长时间高温运行、载荷过大是风险性最高的,润滑问题、摩擦问题也是风险性较高的原因。

4结论

1)建立了由三个中间类别和十个具体指标的煤矿提升钢丝绳安全评价体系,根据AHP的基本原理进行了数学计算。得到了每个指标的综合权重,其中权重较大的三个因素分别是:载荷过大、锈蚀和连续高温运行。基于权重值给出了综合评价方法,以同煤集团煤峪口矿为例,计算结果为运行状态良好(得分86.355分)。

2)根据FMEA原理对煤矿提升钢丝绳风险性进行了分析,从结果来看风险性较高分别是长时间高温运行、载荷过大、润滑问题和摩擦问题。

3)AHP和FMEA两种方法之间独立或互相配合,并以现场实际数据为基础,对钢丝绳进行安全与风险评价,可以得到更加可靠的结论。

- 上一篇:浅析影响电梯曳引钢丝绳疲劳寿命的因素

- 下一篇:关于电梯门传动钢丝绳强度的讨论

新闻资讯

-

2021-03-25镀锌钢丝绳6*7+FC,电镀锌钢丝绳7*7

-

2021-03-25电镀锌钢丝绳(7*7-3.18)

-

2021-03-21旋挖钻机钢丝绳使用过程中应注意哪些事

-

2021-03-21旋挖钻机钢丝绳报废时应注意以下4点

-

2021-03-21如何延长旋挖钻机钢丝绳的使用寿命?

-

2021-03-21工程机械钢丝绳的正确使用方法

相关产品